Monokristallines Silizium ist das Grundmaterial für Siliziumchips, die heute in nahezu allen elektronischen Geräten verwendet werden. Im Bereich der Solarenergie wird monokristallines Silizium aufgrund seiner Fähigkeit, Strahlung zu absorbieren, auch zur Herstellung von Photovoltaikzellen verwendet.

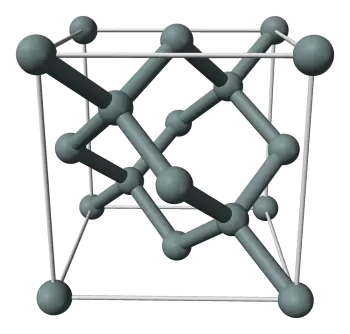

Monokristallines Silizium besteht aus Silizium, bei dem das Kristallgitter des gesamten Feststoffs durchgehend ist. Diese kristalline Struktur bricht nicht an den Rändern und ist frei von jeglichen Korngrenzen.

Monokristallines Silizium kann wie folgt hergestellt werden:

-

Ein intrinsischer Halbleiter, der nur aus sehr reinem Silizium besteht

-

Es kann auch durch Zugabe anderer Elemente wie Bor oder Phosphor dotiert werden.

Monokristallines Silizium in Solarmodulen

Monokristallines Silizium wird zur Herstellung von Hochleistungs-Photovoltaikmodulen verwendet.

Die Qualitätsanforderungen an monokristalline Solarmodule sind nicht sehr hoch. Bei dieser Art von Leiterplatten sind die Anforderungen an strukturelle Unvollkommenheiten im Vergleich zu mikroelektronischen Anwendungen weniger hoch. Aus diesem Grund wird Silizium minderer Qualität verwendet.

Trotzdem hat sich die Solar-PV-Industrie mit monokristallinem Silizium erheblich verbessert.

Herstellung von monokristallinen Silizium-Photovoltaikmodulen

Neben der geringen Produktionsrate bestehen auch Bedenken hinsichtlich der Materialverschwendung im Herstellungsprozess.

Für die Herstellung platzsparender Solarmodule müssen kreisförmige Wafer in achteckige Zellen geschnitten werden, die zusammengepackt werden können. Kreisförmige Wafer sind ein Produkt aus zylindrischen Barren, die durch das Czochralski-Verfahren hergestellt werden.

Das übrig gebliebene Material wird nicht zur Herstellung von Photovoltaikzellen verwendet, sondern entsorgt oder zur Fusion in die Barrenproduktion zurückgeführt.

Monokristalline Siliziumzellen können die meisten Photonen innerhalb von 20 μm von der einfallenden Oberfläche absorbieren. Einschränkungen beim Ingot-Sägeprozess führen jedoch dazu, dass die kommerzielle Waferdicke im Allgemeinen bei etwa 200 μm liegt.

Effizienz bei Photovoltaikmodulen

Diese Art von Silizium weist im Labor einen Einzelzellenwirkungsgrad von 26,7 % auf. Dies bedeutet, dass es den höchsten bestätigten Umwandlungswirkungsgrad aller kommerziellen PV-Technologien aufweist.

Die hohe Effizienz ist zurückzuführen auf:

-

Ein Mangel an Rekombinationsstellen im Einkristall

-

Bessere Photonenabsorption aufgrund seiner schwarzen Farbe im Vergleich zum charakteristischen Blauton von Polysilizium.

Monokristalline Zellen sind teurer als polykristalline Zellen. Aus diesem Grund eignen sich Mono-Si-Zellen für Anwendungen, bei denen das Gewicht oder die verfügbare Fläche im Vordergrund stehen.

Diese Art von Panels wird beispielsweise in Raumfahrzeugen oder Satelliten verwendet, die mit Solarenergie betrieben werden. In diesen Fällen lässt sich der Wirkungsgrad zudem durch die Kombination anderer Technologien, beispielsweise mehrschichtiger Solarzellen, weiter verbessern.

Herstellung und Produktion

Monokristallines Silizium wird typischerweise durch eine von mehreren Methoden hergestellt, bei denen hochreines Silizium in Halbleiterqualität geschmolzen und mithilfe eines Impfkristalls die Bildung eines kontinuierlichen Einkristalls eingeleitet wird.

Dieser Prozess wird typischerweise in einer inerten Atmosphäre, wie zum Beispiel Argon, und in einem inerten Tiegel, wie zum Beispiel Quarz, durchgeführt. Dadurch werden Verunreinigungen vermieden, die die Gleichmäßigkeit des Glases beeinträchtigen würden.

Im Vergleich zum polykristallinen Blockformen ist die Herstellung von monokristallinem Silizium sehr langsam und teuer. Allerdings steigt die Nachfrage nach monokristallinem Silizium aufgrund der überlegenen elektronischen Eigenschaften weiter.

Czochralski-Prozess

Das gebräuchlichste Herstellungsverfahren für monokristallines Silizium ist das Czochralski-Verfahren. Bei diesem Verfahren wird ein auf Stäben montierter Impfkristall präzise in geschmolzenes Silizium eingetaucht.

Anschließend wird die Stange langsam nach oben gezogen und gleichzeitig gedreht. Dadurch erstarrt das gestreckte Material zu einem einkristallinen zylindrischen Barren mit einer Länge von bis zu 2 Metern und einem Gewicht von mehreren hundert Kilogramm.

Magnetfelder können auch zur Steuerung und Unterdrückung turbulenter Strömungen eingesetzt werden, wodurch die Gleichmäßigkeit der Kristallisation weiter verbessert wird.

Andere Herstellungsmethoden

Andere Methoden sind:

Das Wachstum der Schwebezone, die einen polykristallinen Siliziumstab durch eine Hochfrequenz-Heizspule führt. Diese Spule erzeugt eine lokalisierte geschmolzene Zone, aus der ein Impfkristallblock wächst.

Bridgman-Techniken bewegen den Tiegel durch einen Temperaturgradienten, um ihn vom Ende des Behälters mit dem Saatgut abzukühlen. Die erstarrten Barren werden zur Weiterverarbeitung in dünne Bleche geschnitten.